Devins, Massachusetts. Die Maschinen sind 20 Fuß hoch und wiegen 60.000 Pfund und repräsentieren die technologische Grenze des 3D-Drucks.

Jede Maschine setzt 150 Laserstrahlen ein, die von einem Portal projiziert werden und sich schnell hin und her bewegen, um Hightech-Teile für Unternehmenskunden in Bereichen wie Luft- und Raumfahrt, Halbleiter, Verteidigung und medizinische Implantate herzustellen.

Teile aus Titan und anderen Materialien entstehen Schicht für Schicht, jede so dünn wie ein menschliches Haar, bis zu 20.000 Schichten, je nach Teiledesign. Die Maschinen sind versiegelt. Im Inneren besteht die Atmosphäre hauptsächlich aus Argon, dem am wenigsten reaktiven der Gase, wodurch die Wahrscheinlichkeit, dass Verunreinigungen Defekte verursachen, teilweise verringert wird.

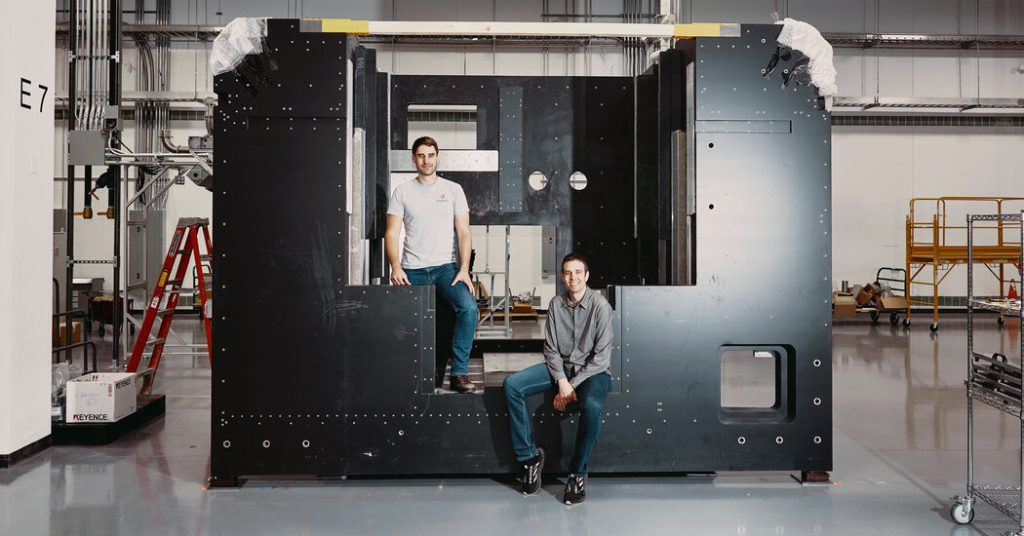

Die 3D-Druckgießerei in Devins, Massachusetts, etwa 40 Meilen nordwestlich von Boston, gehört Vulcan Forms, einem Startup, das aus dem MIT hervorgegangen ist. Es hat 355 Millionen US-Dollar an Projektfinanzierungen aufgebracht. Die Belegschaft hat sich im vergangenen Jahr auf 360 versechsfacht, mit Rekruten von großen Herstellern wie General Electric, Pratt & Whitney und Technologieunternehmen wie Google und Autodesk.

„Wir haben unseren technologischen Erfolg bewiesen. Was wir jetzt zeigen müssen, ist, dass wir als Unternehmen über starke Finanzen verfügen und Wachstum bewältigen können“, sagte John Hart, Mitbegründer von VulcanForms und Professor für Maschinenbau am MIT.

Für den 3D-Druck, der seinen Ursprung in den 1980er Jahren hat, könnten laut Fertigungsexperten, Geschäftsführern und Investoren endlich technologische, wirtschaftliche und investive Trends für die kommerzielle Durchdringung der Branche vorhanden sein.

Sie sagen, dass der 3D-Druck, auch als additive Fertigung bezeichnet, keine neue Technologie mehr für einige Verbraucher- und Industrieprodukte oder für die Erstellung von Prototypen-Designkonzepten ist.

„Es ist jetzt eine Technologie, die beginnt, Produktqualität und Volumendruck in Industriequalität zu liefern“, sagte Jörg Bromberger, Fertigungsexperte bei McKinsey & Company. Er ist der Hauptautor eines aktuellen Berichts des Beratungsunternehmens mit dem Titel: „Mainstreaming der additiven Fertigung.“

3D-Druck bezieht sich darauf, etwas von Grund auf zu tun, Schicht für Schicht. Computergesteuerte Laser schmelzen Pulver aus Metall, Kunststoff oder Verbundwerkstoffen, um die Schichten zu erzeugen. Bei der traditionellen „subtraktiven“ Fertigung wird beispielsweise ein Metallblock gegossen und dann ein Teil davon mit Werkzeugmaschinen in eine Form geschnitzt.

In den letzten Jahren haben einige Unternehmen die additive Technologie zur Herstellung spezialisierter Teile eingesetzt. General Electric setzt auf 3D-Druck, um Treibstoffdüsen für seine Düsentriebwerke herzustellen, Stryker stellt Wirbelsäulenimplantate her und Adidas druckt eine Mesh-Sohle für seine High-End-Laufschuhe. Zahnimplantate und kieferorthopädische Apparaturen werden 3D-gedruckt. Während der Covid-19-Pandemie haben 3D-Drucker Notvorräte an Gesichtsschutzschilden und Beatmungsteilen hergestellt.

Experten sagen, dass das Potenzial heute viel breiter ist als ein relatives Angebot an Nischenprodukten. Demnach soll sich der 3D-Druckmarkt bis 2026 weltweit auf fast 45 Milliarden US-Dollar verdreifachen Bericht von HubsMarktplatz für Fertigungsdienstleistungen.

Die Biden-Administration setzt auf 3D-Druck, um die amerikanische Fertigung wieder aufleben zu lassen. Elizabeth Reynolds, Sonderassistentin des Präsidenten für Fertigung und wirtschaftliche Entwicklung, sagte, die additive Technologie werde neben Robotik und künstlicher Intelligenz eine der „Grundlagen der modernen Fertigung im 21. Jahrhundert“ sein.

Im Mai reiste Präsident Biden nach Cincinnati, um dies bekannt zu geben additive Fertigung voran, Eine vom Weißen Haus koordinierte Initiative in Zusammenarbeit mit großen Herstellern. Die ersten fünf Mitglieder des Unternehmens – GE Aviation, Honeywell, Siemens Energy, Raytheon und Lockheed Martin – verstärken den Einsatz der additiven Fertigung und haben sich verpflichtet, ihren kleinen und mittleren US-Zulieferern bei der Einführung der Technologie zu helfen.

Die freiwilligen Verpflichtungen zielen darauf ab, Investitionen zu beschleunigen und eine breitere heimische Basis von Fähigkeiten in der additiven Fertigung aufzubauen. Da der 3D-Druck ein digitaler Hightech-Fertigungsprozess ist, spielt er laut Verwaltungsbeamten eine Rolle für Amerikas Stärke im Softwarebereich. Sie fügen hinzu, dass zusätzliche Fertigung die amerikanische Fertigung weniger abhängig von Guss und Metallbearbeitung im Ausland machen wird, insbesondere in China.

Auch die additive Fertigung verspricht einen Umweltbonus. Es ist viel weniger verschwenderisch als herkömmliches Gießen, Schmieden und Schneiden. Bei einigen Metallteilen kann der 3D-Druck die Materialkosten um 90 Prozent und den Energieverbrauch um 50 Prozent senken.

Experten sagen, dass der industrielle 3D-Druck das Potenzial hat, die Gesamtkosten für die Herstellung von Spezialteilen drastisch zu senken, wenn die Technologie schnell und effizient genug für die Massenproduktion entwickelt werden kann.

Vulkanische Formen 2015 von Dr Hart und einer seiner Doktoranden, Martin Feldman. Sie haben einen neuen Ansatz für den 3D-Druck gewählt, der mehr Laser als aktuelle Systeme verwendet. Es bedarf Innovationen in der Laseroptik, Sensorik und Software, um die komplexe Choreografie von Lasern zu entwerfen.

Bis 2017 hatten sie genug Fortschritte gemacht, um zu glauben, dass sie eine Maschine bauen könnten, aber sie würden das Geld dafür brauchen. Zu den beiden gesellt sich Anupam Gildial aus dem Silicon Valley, ein Serienveteran, der Teil des VulcanForms-Teams wurde. Sie bekamen eine erste Runde von 2 Millionen Dollar von Eclipse-Ventures.

Die VulcanForms-Technologie, sagte Greg Reichow, Partner bei Eclipse, versuche, die drei Nachteile des 3D-Drucks anzugehen: zu langsam, zu teuer und zu fehlerhaft.

Das Startup kämpfte darum, die erste Maschine zu bauen, die bewies, dass sein Konzept realisierbar war. Aber am Ende ist es ihr gelungen. Spätere Versionen wurden größer, stärker und raffinierter.

Laut Vulcan Forms erzeugen seine Drucker jetzt die 100-fache Laserleistung der meisten 3D-Drucker und können Teile um ein Vielfaches schneller produzieren. Diese Drucktechnologie ist das wichtigste geistige Eigentum des Unternehmens, das durch Dutzende von Patenten geschützt ist.

Aber VulcanForms entschied sich, seine Geräte nicht zu verkaufen. Seine Strategie ist es, ein Lieferant für Kunden zu sein, die kundenspezifische Teile benötigen.

Dieser Ansatz ermöglicht es VulcanForms, den gesamten Herstellungsprozess zu kontrollieren. Aber es gefährdet auch die Tatsache, dass das Ökosystem der additiven Fertigung nicht existiert. Das Unternehmen baut jede Stufe des Herstellungsprozesses selbst, stellt seine eigenen Drucker her, konstruiert Teile und führt die Bearbeitung und Endprüfung durch.

„Wir müssen es definitiv selbst tun – eine vollständige Palette digitaler Fertigung aufbauen – wenn wir erfolgreich sein wollen“, sagte Herr Feldman, CEO. Die Fabrik ist das Produkt.

Devens Anlage umfasst sechs riesige Drucker. Das Unternehmen sagte, dass es bis zum nächsten Jahr 20 sein sollen. VulcanForms hat vier Standorte für eine zweite Anlage erkundet. Innerhalb von fünf Jahren will das Unternehmen mehrere 3D-Druckfabriken aufbauen und betreiben.

Die „Do-it-yourself“-Strategie erhöht auch das Risiko und die Kosten eines Startups. Aber das Unternehmen überzeugte eine Liste hochkarätiger Rekruten, dass sich das Risiko gelohnt hatte.

Brent Brunell kam letztes Jahr von General Electric zu VulcanForms, wo er Experte für additive Fertigung war. Herr Brunel sagte, das Konzept der Verwendung großer Laser-Arrays im 3D-Druck sei nicht neu, aber niemand habe es zuvor getan. Nachdem er zu VulcanForms kam und seine Technologie untersuchte, sagte er: „Es war klar, dass diese Jungs auf die nächste Architektur setzten, und sie hatten eine erfolgreiche Operation.“

Neben jeder Maschine in der VulcanForms-Anlage überwacht ein Bediener ihre Leistung durch einen Fluss von Sensordaten und ein Kamerabild der Laser in Aktion, die an einen Computermonitor weitergeleitet werden. Der Werkssound ist ein leises elektronisches Summen, ähnlich wie in einem Rechenzentrum.

Die Anlage selbst kann ein wirksames Rekrutierungsinstrument sein. „Bringen Sie sie hierher und zeigen Sie ihnen die Maschinen“, sagte Kip Wyman, ein ehemaliger Senior Manufacturing Manager bei Pratt & Whitney, der Chief Operating Officer von VulcanForms ist. Die übliche Reaktion ist: „Verdammt, ich möchte ein Teil davon sein.“

Für manche Industrieteile reicht 3D-Druck allein nicht aus. Es wird für die abschließende Wärmebehandlung und die Metallherstellung benötigt. VulcanForms erkannte dies und erwarb rund um die Maschine Dieses Jahr.

Arwood ist eine moderne Maschinenwerkstatt, die hauptsächlich für das Pentagon arbeitet und Teile für Kampfflugzeuge, Drohnen und Raketen herstellt. Unter VulcanForms ist geplant, dass Arwood in den nächsten Jahren seine Investition und Belegschaft, die derzeit 90 Mitarbeiter umfasst, verdreifachen wird.

VulcanForms, ein privates Unternehmen, legt seine Einnahmen nicht offen. Aber sie sagte, die Verkäufe seien schnell gestiegen, während sich die Bestellungen von Quartal zu Quartal verzehnfacht hätten.

Das nachhaltige Wachstum von VulcanForms wird von steigenden Verkäufen an Kunden wie z Großhirndas spezialisierte Halbleitersysteme für Anwendungen der künstlichen Intelligenz herstellt. Cerebras suchte letztes Jahr nach VulcanForms, um bei der Herstellung eines komplexen Teils zur Kühlung leistungsstarker Computerprozessoren mit Wasser zu helfen, um sie zu kühlen.

Das Halbleiterunternehmen schickte VulcanForms eine Computerentwurfszeichnung des Konzepts, ein kompliziertes Netzwerk aus winzigen Titanröhren. Innerhalb von 48 Stunden war VulcanForms mit einer Portion zurück, erinnert sich Andrew Feldman, CEO von Cerebras. Ingenieure beider Unternehmen arbeiteten an weiteren Verbesserungen, und das Kühlsystem ist jetzt im Einsatz.

Die Beschleunigung des Experimentier- und Innovationstempos ist eines der Versprechen der additiven Fertigung. Herr Feldman sagte, dass der moderne 3D-Druck es Ingenieuren auch ermöglicht, neue, komplexe Designs zu erstellen, die die Leistung verbessern. „Wir hätten dieses Wasserkühlungsteil nicht anders herstellen können“, sagte Mr. Feldman.

„Durch zusätzliche Fertigung können wir überdenken, wie wir Dinge bauen“, sagte er. „Das ist, wo wir jetzt sind, und das ist eine große Veränderung.“

„Pop-Kulturaholic. Web-Nerd. Engagierter Social-Media-Praktiker. Reisefanatiker. Schöpfer. Food-Guru.“

/cdn.vox-cdn.com/uploads/chorus_asset/file/24924650/236780_Google_AntiTrust_Trial_Custom_Art_CVirginia__0000_4.png)

More Stories

Yelp verklagt Google wegen Kartellverstößen

Die NFL Players Association verklagt DraftKings auf etwa 65 Millionen US-Dollar

Barnes & Noble-Gründer Leonard Riggio stirbt im Alter von 83 Jahren